Instandhaltungskosten mit mobiler Instandhaltung senken

In vielen Unternehmen gilt die Instandhaltung nach wie vor in erster Linie als Kostenfaktor. Als Wertschöpfungsfaktor wird sie dagegen kaum wahrgenommen. Wir haben einen Blick auf die Erfolgsfaktoren mobiler Instandhaltung geworfen.

Bestätigt wird diese Einschätzung zum Beispiel durch eine Untersuchung des Projektkonsortiums Instandhaltung 4.0, das von der österreichischen Forschungsförderungsgemeinschaft (FFG) und vom österreichischen Bundesministerium für Verkehr, Innovation und Technologie (bmvit) unterstützt wird. Dass sich das negative Bild nicht mit der Wirklichkeit deckt, lässt sich allerdings leicht begründen.

Dazu genügt schon ein Blick darauf, was Instandhaltung leisten soll: Gemäss der Norm DIN EN 13306 soll sie den funktionsfähigen Zustand eines Assets erhalten oder es in diesen Zustand rückführen. Instandhaltung trägt also massgeblich dazu bei, dass die wertschöpfenden Prozesse eines Unternehmens optimal laufen – dass also Maschinen und Anlagen Güter produzieren oder dass Eisen- und Strassenbahnen Passagiere befördern. Dabei kann mit der Instandhaltung angestrebt werden, die Wertschöpfung zu steigern oder die betrieblichen Gesamtkosten zu minimieren. Oder beides gleichzeitig.

Der Nutzen von Instandhaltung: steigende Wertschöpfung, sinkende Kosten

Im industriellen Kontext lässt sich der Beitrag zur Wertschöpfung gut anhand der Kennzahl Overall Equipment Effectiveness (OEE) nachvollziehen, die die Performance von Maschinen und Anlagen anhand der Paramater Verfügbarkeit, Leistung und Qualität bestimmt. Je höher jeder der drei Parameter, desto höher die Gesamtanlageneffektivität und desto höher der wirtschaftliche Erfolg. Neben anderen Faktoren – etwa einer intelligenten Auftragsplanung – sorgt die Instandhaltung dafür, dass die Werte der drei Parameter steigen oder auf einem hohen Niveau bleiben – beispielsweise indem die Anzahl der ungeplanten Stillstände sinkt, wodurch die Verfügbarkeit steigt.

Auch der Blick auf die betrieblichen Gesamtkosten ist interessant. So lassen sich ungeplante Stillstände von Assets auch als Ausfallkosten verstehen – es wird weniger produziert oder es werden weniger Passagiere befördert als vorgesehen, dem Unternehmen entgehen theoretischer Umsatz und damit theoretischer Gewinn. Wenn nicht rechtzeitig geliefert werden kann oder das Transportmittel ausfällt, müssen eventuell sogar Konventionalstrafen bezahlt werden.

Für fertigende Unternehmen kommen Kosten hinzu, die auf eine mangelnde Leistung oder Prozessqualität zurückzuführen sind: Die Maschinen und Anlagen laufen dann zwar, fertigen aber langsamer als eigentlich möglich oder produzieren viel Ausschuss – die Produktivität sinkt, die Kosten für Rohstoffe und Vorprodukte steigen. Und auch eine mangelnde Produktqualität kann Kosten verursachen. Unmittelbar durch Reklamationen. Und mittelbar, wenn das Image eines Unternehmens leidet und es deshalb Kunden verliert. Ausserdem: Auch die Total Costs of Ownership jedes Assets können durch Instandhaltung gesenkt werden – oder steigen, wenn keine oder die falschen Massnahmen ergriffen werden.

Höhere Prozesseffizienz senkt die Instandhaltungskosten

Dem Nutzen der Instandhaltung müssen ihre Kosten gegenübergestellt werden. Und da diese häufig Anlass für unternehmensinterne Kritik sind, sollte genau geprüft werden, wie sie sich senken lassen. Grundsätzlich ergeben sich die Instandhaltungskosten aus den Personalkosten, den durch Instandhaltungsmassnahmen verursachten Ausfallkosten und den Kosten für Ersatzteile, Hilfsmaterialien und Werkzeuge. In welcher Kostenart das grösste Minimierungspotenzial steckt, hängt von der Situation im einzelnen Unternehmen ab. In der Regel sind aber die Personal- und die Ausfallkosten ein sinnvoller Ansatzpunkt. Das liegt zum einem daran, dass die Kosten intern entstehen und Unternehmen direkt Einfluss darauf haben – während die Preise für Ersatzteile, Hilfsmaterialien und Werkzeuge von den Herstellern oder Händlern bestimmt werden. Zum anderen werden die Personal- und die Ausfallkosten durch die Effizienz der Instandhaltungsprozesse bestimmt. Wird diese erhöht, sinken also auch beide Kostenarten. Wie wichtig die Prozesseffizienz für die Unternehmen ist, zeigt auch unsere Studie „Instandhaltung 4.0 – Was bewegt die Instandhaltung heute wirklich?“. So zählt für ein Drittel der Befragten zu den grössten Herausforderungen, die Mitarbeiter in der Instandhaltung optimal auszulasten.

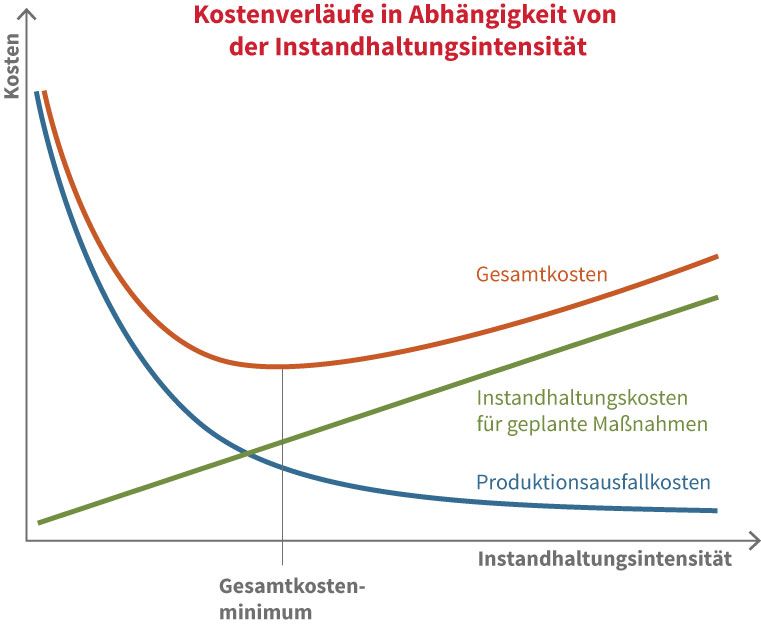

Instandhaltung generiert für die Unternehmen einen Nutzen, verursacht aber auch Kosten. Und beide Grössen hängen direkt zusammen. So führen steigende Instandhaltungskosten tendenziell zu geringeren betrieblichen Gesamtkosten. Und andersherum. Für jedes Unternehmen ist es deshalb eine entscheidende Aufgabe, das optimale Verhältnis zwischen Instandhaltungskosten und betrieblichen Gesamtkosten zu finden – wie die Abbildung zeigt.

Aufgrund dieses Zusammenhangs sollten Unternehmen nicht blind ihre Instandhaltungskosten senken – zum Beispiel, indem sie die Instandhaltungsmannschaft verkleinern und weniger Instandhaltungsmassnahmen durchführen. Solche Aktivitäten führen nämlich ziemlich sicher zu steigenden betrieblichen Gesamtkosten. Besser sind Schritte zur Senkung der Instandhaltungskosten, die die Qualität der Instandhaltung nicht beeinflussen – oder diese sogar verbessern. Erreichen lässt sich das nur, indem die Effizienz der Instandhaltung gesteigert wird, Ressourcen optimal eingesetzt werden. Dem Einsatz von IT kommt dabei eine wichtige Bedeutung zu, wie unsere Studie zeigt. So geben 67 Prozent der Befragten an, dass eine IT-Lösung sie im Arbeitsalltag unterstützt, indem sie die administrativen Prozesse reduziert. 62 Prozent sagen, eine IT-Lösung trägt zur Ressourcenoptimierung bei.

Mobile Instandhaltungslösungen wirken dreifach

Ein enormes Potenzial haben dabei mobile Instandhaltungslösungen. Denn sie ermöglichen es den Mitarbeitern, direkt während einer Instandhaltungsmassnahme auf Informationen zuzugreifen – beispielsweise zu den für das Assets vorgesehenen Wartungsschritten. Ausserdem lassen sich Daten direkt erfassen – etwa Angaben zum aktuellen Zustand des Assets. Damit sind einige Vorteile verbunden:

1. Die Effizienz des Instandhaltungsprozesses wirken dreifach

Wenn Instandhaltungsmitarbeiter direkt an der Maschine oder dem Fahrzeug alle Informationen abrufen können, reduziert sich dadurch die Dauer der Instandhaltungsmassnahme – weil Informationen nicht gesucht oder nachträglich beschafft werden müssen. Als Folge sinken die Personalkosten und die Ausfallkosten der spezifischen Instandhaltungsmassnahme.

Das wird ganz besonders deutlich bei Störungsanalysen. Denn hier kommt es darauf an, die letzten Aktivitäten an der Maschine zu kennen, um Schlüsse auf das aktuelle Problem zu ziehen: Wann wurde das Asset das letzte Mal repariert? Welche Störung lag damals vor? Welche Teile wurden ausgetauscht? Sind diese Informationen direkt vorhanden, beschleunigt das die Identifizierung und im Anschluss die Behebung des Defekts erheblich.

Aktuell werden für die mobile Instandhaltung vor allem Tablets, Laptops und Smartphones verwendet. Ein weiterer Effizienzschub ist zu erwarten, wenn innovative mobile Technologien – insbesondere Datenbrillen – zum Einsatz kommen. Erstens haben die Servicemitarbeiter damit beide Hände frei. Und zweitens lassen sich neuartige Augmented-Reality-Szenarien realisieren.

2. Die Qualität des Instandhaltungsprozesses steigt

Neben der Effizienz steigt auch die Qualität des Instandhaltungsprozesses, wodurch die betrieblichen Gesamtkosten sinken. Ein Beispiel: Werden alle Arbeitsschritte für eine Wartung über das Tablet an den Mitarbeiter übermittelt und auf dem Display detailliert beschrieben und muss die Ausführung der einzelnen Arbeitsschritte zurückgemeldet werden, nehmen Fehler oder Ungenauigkeiten deutlich ab. Das trägt dazu bei, dass die Assets insgesamt länger verfügbar sind und seltener ungeplant ausfallen. 3. Die Effizienz und die Qualität der administrativen Prozesse steigenWerden Informationen direkt am Asset abgerufen und Daten unmittelbar vor Ort erfasst, verringert das den Aufwand bei den vor- und nachgelagerten administrativen Prozessen. Die Personalkosten für den jeweiligen Vorgang sinken. Durch die medienbruchfreie Datenerfassung reduzieren sich ausserdem die Fehler bei der Dokumentation.

3. Die Effizienz und die Qualität der administrativen Prozesse steigen

Werden Informationen direkt am Asset abgerufen und Daten unmittelbar vor Ort erfasst, verringert das den Aufwand bei den vor- und nachgelagerten administrativen Prozessen. Die Personalkosten für den jeweiligen Vorgang sinken. Durch die medienbruchfreie Datenerfassung reduzieren sich ausserdem die Fehler bei der Dokumentation.

Die technologischen Voraussetzungen für eine mobile Instandhaltung sind längst vorhanden und vor allem zu geringen Kosten zu haben. Dennoch tun sich viele Unternehmen bei der Realisierung einer mobilen Instandhaltung noch schwer oder zögern. Ein Grund dafür: Auch wenn der Nutzen auf der Hand liegt und Hard- und Software verfügbar sind, müssen einige strategische Fragen mit Blick auf die Erfolgsfaktoren geklärt und muss das richtige Vorgehen definiert werden. Welche das sind und worauf es bei der mobilen Instandhaltung ankommt, zeigen wir im nächsten Artikel: Erfolgsfaktoren mobiler Instandhaltung.